【サングラス】ハイブランドも制作!世界的なメガネ産地「福井・鯖江」で職人が作る!

今回はサングラスができる工程を見学させていただきました。

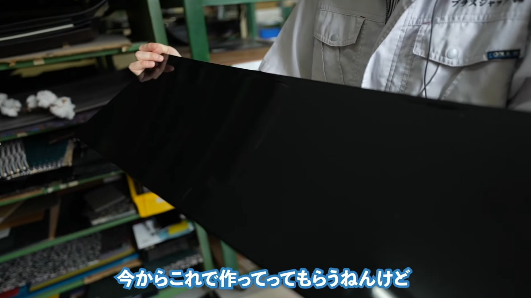

元々は“綿”から作られていて

カラフルなフレームも作ることが出来ます。

今回はブラックで作っていただきます。

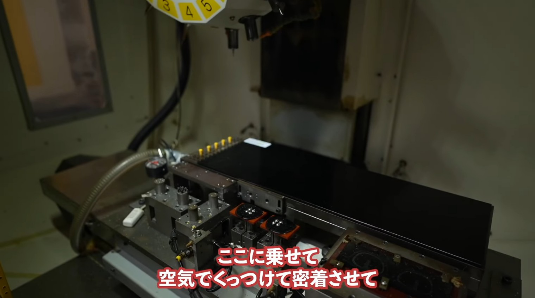

この機械で削り出しを行います。

空気でくっつけて密着させて真空状態で切っていきます。

これでもう切れてるんですか?

はい!少し手でやったら取れますよ。

すぐ取れました。

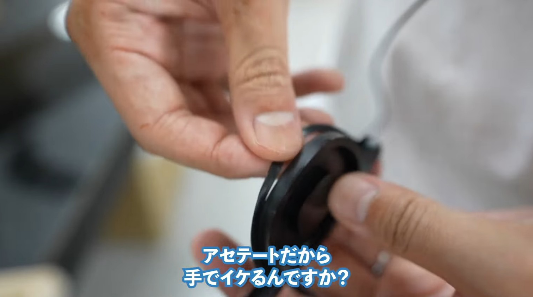

アセテートだから手で取れるんですか?

そうですね。

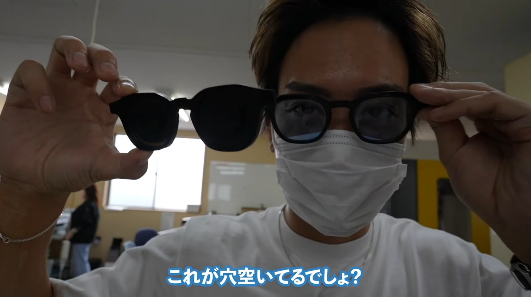

まだ穴が開く前で手でくり抜いていき

フレームが真っ直ぐなのでこれから曲げていきます。

フチのところにカットの傾斜を入れるために削ります。

アセテートは大体120度くらいで熱を加えることで

カーブがついても変形しなくて戻りもありません。

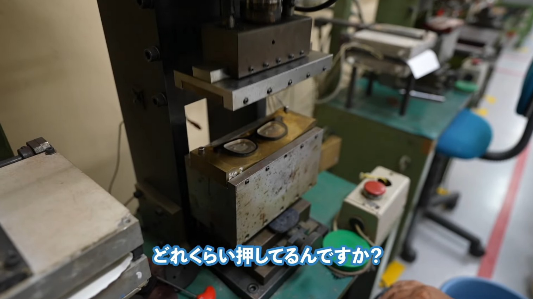

どれくらい押してるんですか?

大体10秒くらいです。

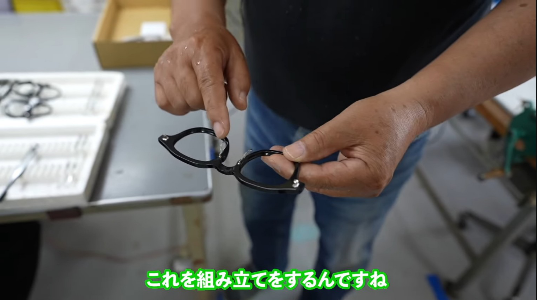

次にプリングスとカットの組み立てをしていきます。

普通のネジははめてる間に外れて無くなってしまうんですが

このネジは樹脂が付いていて組んだ後、

抜けにくいのでほとんど外れることがありません。

普通のネジの5倍ほどの値段がします。

次にウデを曲げる工程です。

内側のカーブと耳にかかるカーブをつけます。

機械もありますが機械だとそこだけが曲がってカーブが入らないので

直接手で1本1本見ながら調整していきます。

ヨーロッパでは手作業で曲げていくのは少ないですか?

ないですね。

骨格に合わせたようなフィット性を持たせるために手で曲げた方が一番理想的です。

中に芯が入ってるから手で曲げられるんですか?

そうですね。芯がなかったら難しいです。

今度は引っ掛かりを滑らかにしていきます。

どのサングラス・メガネにしてもボコッとでちゃうものですか?

蝶番を入れて合わせる時には少しズレてやった方が仕上がりが良いので

あえて少し出すようにしてあります。

次に泥磨きをしていきます。

泥でフレームを研磨していき繋ぎを良くしていきます。

先程、削った部分に傷があるので研磨して傷を無くしています。

この磨きをするのは日本特有で

日本の製品が綺麗に良く見えるのはこの工程があるからなんです。

泥磨きしたものを洗って研磨でツヤを出します。

傷も泥もなくピカピカになりました。

黄色い布にシリコンがついていてコーティングも兼ねて拭いていきます。

少し温めてからレンズを入れて

最後調整して完成になります。