【染色】洋服に色(カラー)がつくまで

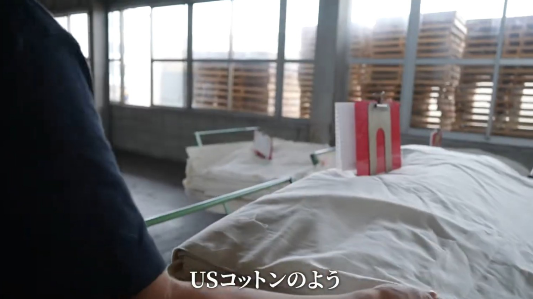

山陽染工は生地が受託加工になり

お客様からお預かりした生地を染めるのが本業になります。

まず、生地をお預かりして生地を白くします。

入ってきた生地はキナリと言いちょっと黄ばんでいて

染めの時に悪い影響を与えてしまうので

まずは白くするという工程があります。

白くした後に染め方は色々あるが

柄をつけないのは染色「無地染め」

その他に藍染(インディゴ染め)があり

山陽染工ではそれを生地で染めます。

通常のデニムは糸で染めますがそれは中国紡織(別会社)が行います。

山陽染工は生地で染める機械でやっていたり

ロータリープリントは柄をつける機械で

通常のプリントとか抜染もロータリープリントを使います。

こういった染めの工程を通って

仕上げで幅を揃えたり柔軟剤を入れたり抗菌防臭をかけたりと

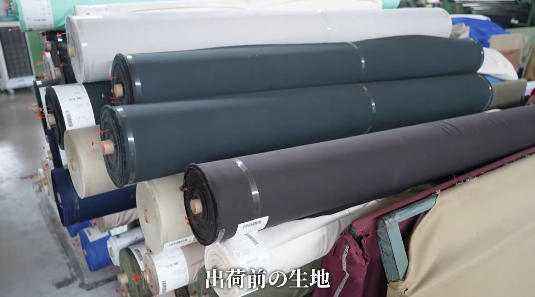

仕上げ工程・検査をして出荷します。

工場へ

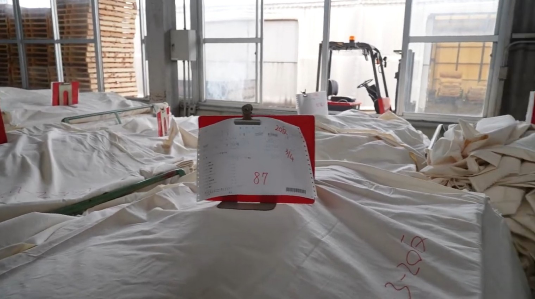

元々の生地を生機(きばた)といい

国内産の生機は少なくなっていて全体の1~2割しかありません。

他は海外産の生機が多くパキスタン・中国などアジアからのものが多いです。

海外産の生機でも染め・縫製を日本ですると“メイドインジャパン”になります。

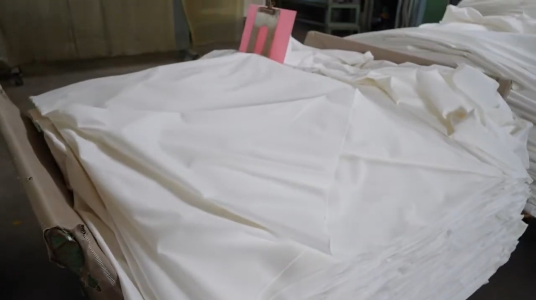

積み替え作業は人の手ですか?

そうですね。

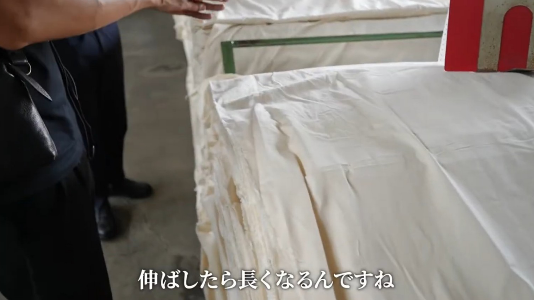

色々な生地の入荷の仕方があり

丸まって入ってきたり折りたたんで入る場合もあるので

全部を機械で対応するのは難しくなってきます。

それ以外に積み替えながら生地にカビが生えていないかなど

受入検査も一緒にやっています。

全部生地を繋いでいる状態なので伸ばしたら長くなります。

通常は500~1,000mずつ積みます。

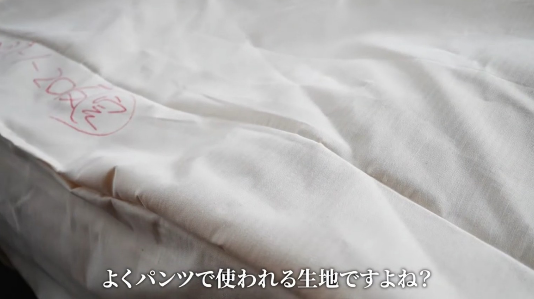

どんな生地が染色しづらいですか?

染まりにくいのと染めにくいのと違ってて

それぞれ使ってる機械にもよります。

素材によって染める染料が違い

綿とポリエステルで染料を使い分けないといけません。

難しいのはストレッチ生地や

高密度という生地がギチギチに積んでいるような薄手のものは染まりやすいが

機械の中でシワになりやすいです。

なので染めやすいのとやりやすいのは違ってきます。

染まりづらいのは綿×ポリエステル

綿の染料で1回染めてその後にポリエステルの染料でもう1回染めないといけません。

染料を2種類使いいっぺんに染めることができません。

まずは白染め

水洗いをして漂白剤で漂白をして

蒸して水洗いをするという工程を繰り返します。

一般的な漂白と同じ感じですか?

そうですね。それに近いです。

白染めはさらにここから白に染めるんですか?

白く見えるのは実は青みの成分で

蛍光染料というのがあってそれでもう1回染めます。

実際は白ではなくてちょっとブルーだけど

人間の目で見たら白にしか見えません。

いよいよ染色

色の配合(レシピ)を決めています。

混ぜてお客様が指定した色にします。

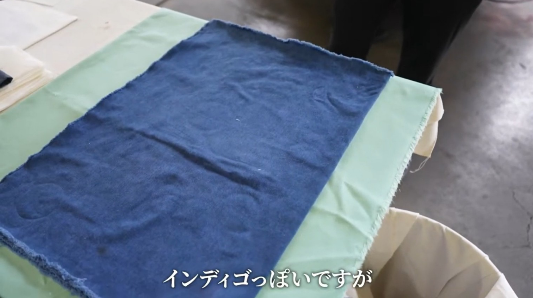

これはインディゴっぽいですが

上から柄のプリントを乗せています。

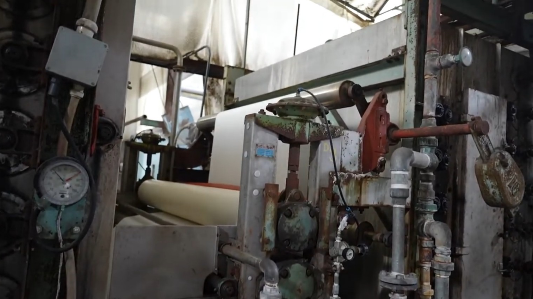

乾燥ロールというアイロンのようなロールです。

染色の工程はここで終わりになります。

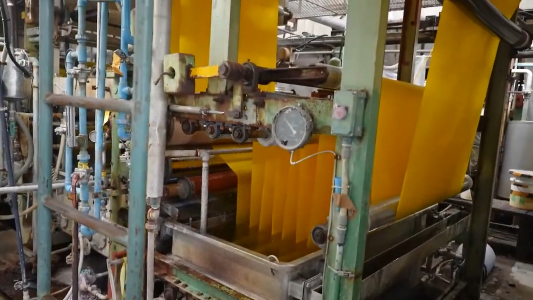

ロータリープリント(柄など)は

ロールの中に染料を入れて柄が入っている所から染料が染み出してくるので

それをロールでプリントしていきます。

藍染の機械は右側から入れて水につけた後にインディゴの染料に入れます。

泡ぶくみたいなの=“藍の華”といい

泡がたくさん立っていると藍の調子が良いです。

その日によって違うんですか?

違います。

6~7回ほど生地を通します。

濃色に染めるなら6~7回染めないといけません。

インディゴで染めた後の入口あたりははグリーン掛かった色になり

グリーン掛かった生地を

上で空気に触れさせるためにたくさんのロールがあります。

空気に触れさせること=“酸化”といい

酸化させることで色が変わるのが藍染の特徴です。

インディゴの生地染めの機械を持っている会社が少なく

日本では山陽染工ともう1社ぐらいしかありません。

生地染めは少量でも染められるが

糸染めは染めてから織機で織らないといけなく

その織機はロットを掛けないと採算が合いません。

生地染めは100~200mからでも

できるので少量作りに向いているのと

生地の組織に関わらず染めることができます。

仕上げ・検品作業

アイロンをかけて仕上がった染色を確認します。